射線可探測檢測:揭示材料內部奧秘的關鍵技術

射線可探測檢測(Radiographic Testing, RT),作為無損檢測(NDT)技術中極其重要的一種方法,其核心在于利用穿透性射線(如X射線或伽馬射線)穿透被檢物體,通過記錄和解析射線穿過物體后強度衰減的變化,形成可視化的影像,從而非破壞性地揭示材料內部的結構、缺陷和異質性。這項技術在工業制造、航空航天、石油化工、核電、壓力容器制造與檢驗、鑄鍛件質量控制以及考古文物分析等領域發揮著不可替代的作用。其最大優勢在于能直觀、客觀地呈現物體內部的二維投影信息,對體積型缺陷(如氣孔、夾渣、縮孔)和部分面積型缺陷(如未焊透、未熔合)具有極高的檢出靈敏度,尤其適用于評估焊縫質量、鑄件致密性、復合材料分層等關鍵指標。

核心檢測項目

射線可探測檢測主要針對以下關鍵內部缺陷和結構特征進行判定:

- 體積型缺陷: 氣孔(圓形或橢圓形暗斑)、夾渣(形狀不規則、邊界模糊的暗斑)、縮孔(樹枝狀或海綿狀暗區,常出現在鑄件厚大部位)。

- 面積型缺陷: 未焊透(位于焊縫中心的細直或斷續黑線)、未熔合(位于焊道邊緣或層間、平行于坡口面的線狀暗影)、裂紋(細而尖銳、輪廓清晰的線狀暗影,端部可能分叉)。

- 形狀與尺寸偏差: 確認焊接接頭坡口形狀、焊縫寬度與余高、內部成形狀態;檢查鑄件壁厚、型芯位置、澆冒口殘留情況;評估組裝件內部結構位置關系。

- 密度差異: 識別材料內部的密度不均勻區域,如復合材料中的分層、脫粘、異物夾雜等。

核心檢測儀器

實現射線可探測檢測的核心設備主要包括射線源和成像/記錄裝置:

- 射線源:

- X射線機: 利用高速電子撞擊金屬靶產生X射線。按能量可分為低能(<160kV,薄件)、中能(160-320kV,通用)、高能(直線加速器,>1MeV,厚件)。其優點是射線強度高、曝光時間短、安全性相對可控(關機即無輻射),圖像分辨率通常較高。

- 伽馬射線源: 利用放射性同位素(如Ir-192, Se-75, Co-60)衰變釋放的γ射線。特點是體積小、無需電源、穿透力強(尤其Co-60用于極厚件),適合野外、高空、封閉空間作業。但需嚴格輻射防護,且射線強度隨時間衰減,不能關閉。

- 成像/記錄裝置:

- 工業膠片: 傳統且仍廣泛使用的方式。射線使膠片感光乳劑中的鹵化銀形成潛影,經暗室化學處理(顯影、定影)后得到永久性負像底片。評價影像質量的主要指標是像質指數(IQI顯示靈敏度)和底片黑度、清晰度、顆粒度。

- 數字探測器陣列: 直接數字化射線檢測(DR)技術。使用平板探測器(如非晶硅/非晶硒+閃爍體、CMOS/CCD+閃爍體)將射線直接轉換為數字信號,實時或近實時成像。優點是無膠片耗材、速度快、可圖像處理、易存儲傳輸。

- 計算機放射成像: 間接數字化射線檢測(CR)技術。使用成像板(IP板)取代膠片,IP板被射線照射后形成潛影,再用激光掃描儀讀取潛影信息并數字化。兼具膠片的柔韌性與數字化的便利。

- 實時成像系統: 使用圖像增強器或線陣探測器,可實現動態過程的實時觀察。

核心檢測方法

射線檢測的實施需遵循嚴格的工藝規程,主要步驟和關鍵方法包括:

- 工藝設計: 根據被檢工件材質、厚度、結構形狀、預期缺陷類型選擇射線源(類型、能量)、膠片類型/探測器、焦距(源到膠片的距離)、像質計(IQI)類型與放置方式、散射線屏蔽措施(鉛箔、增感屏)。

- 透照布置: 確定射線源、工件、膠片/探測器的相對位置。常用方式有:

- 單壁單影法: 射線束穿過單層壁厚到達膠片/探測器,是最常用、靈敏度最高的布置,適用于可接近兩側的工件。

- 雙壁單影法: 射線束穿過雙層壁厚,但只在其中一層壁厚上成像(通常焊縫投影在膠片上),適用于小口徑管道環焊縫(源在外,膠片在內)。

- 雙壁雙影法: 射線束穿過雙層壁厚,兩層壁厚的影像重疊在膠片上(橢圓成像或垂直成像),適用于無法在內部放置膠片的小管道環焊縫。

- 參數設定與曝光: 根據曝光曲線或計算,精確設定管電壓(kV)/射線源活度、管電流(mA)*時間(s)(或伽馬源曝光時間),確保底片達到標準要求的黑度范圍(如D=1.8-4.0)。

- 影像記錄: 使用膠片、IP板或DDA進行曝光記錄。

- 影像處理與觀察:

- 膠片: 暗室沖洗(顯影、停顯、定影、水洗、干燥)。

- IP板: 激光掃描讀取。

- DDA: 直接獲取數字圖像。

- 在專用觀片燈(膠片)或顯示器(數字圖像)上,在適宜亮度和環境光線下進行評片。

- 影像評定: 由具備資質的Ⅱ級或Ⅲ級人員依據相關標準,識別缺陷、測定尺寸、評定級別。

核心檢測標準

射線可探測檢測的實施和質量評定必須嚴格遵循國家和國際標準,確保結果的可比性、可靠性和有效性。主要標準體系包括:

- 國際標準:

- ISO 17636 (系列): 《焊縫的無損檢測 射線檢測》 - 規定了金屬材料熔化焊對接焊縫的射線檢測技術和質量分級(如第1部分膠片法,第2部分數字探測器法)。

- ISO 10675 (系列): 《焊縫的無損檢測 射線檢測的驗收等級》 - 基于ISO 17636,規定了不同質量等級的驗收準則。

- ISO 4993: 《鋼鑄件 射線照相檢測》

- ASTM E94: 《射線檢測標準指南》

- ASTM E1032: 《焊接件的射線檢測標準試驗方法》

- ASTM E1742: 《射線檢測中采用X射線和伽馬射線的標準實施規程》

- EN 1435: 《焊縫的無損檢測 焊接接頭的射線檢測》

- 中國國家標準 (GB) 和行業標準:

- GB/T 3323: 《金屬熔化焊焊接接頭射線照相》 - 國內最核心的焊縫RT標準,詳細規定了技術要求和質量分級。

- NB/T 47013.2 (承壓設備無損檢測 第2部分:射線檢測): 針對鍋爐、壓力容器、壓力管道行業的強制性標準。

- GB/T 5677: 《鑄鋼件射線照相及底片等級分類》

- GB/T 11851: 《壓水堆燃料棒焊縫射線照相檢驗方法》

- SY/T 4109: 《石油天然氣鋼質管道無損檢測》 - 包含射線檢測部分。

這些標準詳細規范了從人員資質、設備器材要求、檢測工藝、透照技術、影像質量(如像質計靈敏度、黑度、識別要求、灰度動態范圍

CMA認證

檢驗檢測機構資質認定證書

證書編號:241520345370

有效期至:2030年4月15日

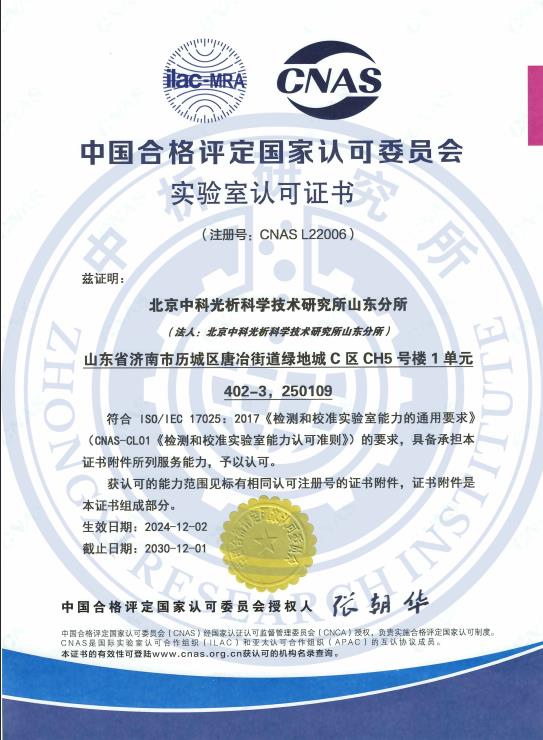

CNAS認可

實驗室認可證書

證書編號:CNAS L22006

有效期至:2030年12月1日

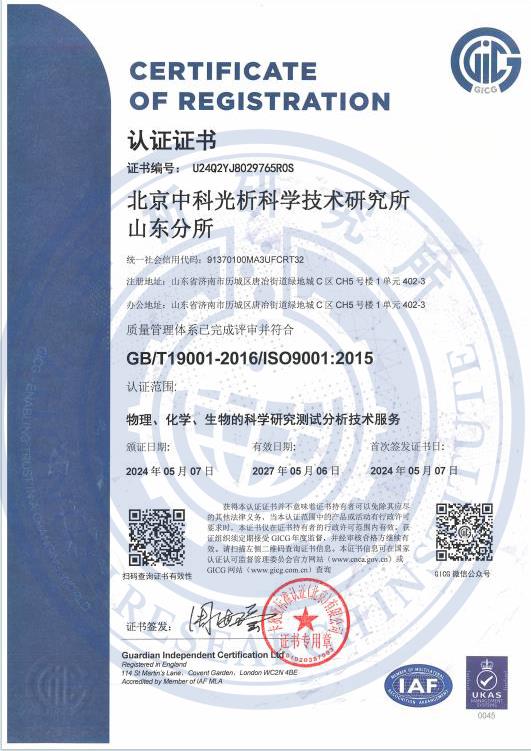

ISO認證

質量管理體系認證證書

證書編號:ISO9001-2024001

有效期至:2027年12月31日