合金管檢測項目全解析:關鍵技術與標準應用

合金管作為石油、化工、電力、航空航天等領域的核心材料,其性能直接關系到設備的安全性和使用壽命。為確保合金管滿足嚴苛工況需求,系統化的檢測流程和科學的檢測項目成為質量管控的核心。本文聚焦合金管檢測的關鍵項目,深入解析檢測方法與技術標準。

一、核心檢測項目及技術要點

1. 化學成分分析 檢測目的:驗證合金元素(如Cr、Ni、Mo等)含量是否符合標準,確保材料耐腐蝕性、高溫強度等特性。

- 方法:

- 火花直讀光譜法(OES):快速測定主要元素,精度達ppm級(如GB/T 4336)

- 電感耦合等離子體發射光譜(ICP-OES):痕量元素定量分析(如ASTM E1097)

- 化學滴定法:精準測定C、S等關鍵元素(GB/T 223系列) 常見問題:爐號混料導致成分偏移,需結合熔煉批次追溯。

2. 力學性能測試 檢測目的:評估材料在受力狀態下的強度、塑性和韌性。

- 關鍵指標:

- 抗拉強度(Rm):液壓萬能試驗機測試(ASTM E8)

- 屈服強度(Rp0.2):高精度引伸計配合自動采集系統

- 延伸率(A):斷裂后標距測量,需排除頸縮影響

- 沖擊韌性(KV2):夏比V型缺口試樣,低溫沖擊測試(如-46℃工況要求)

- 布氏/洛氏硬度:不同硬度標尺對應材料厚度(ASTM E10/E18) 案例:API 5L管線管要求橫向沖擊功≥40J(-20℃),防止低溫脆斷。

3. 尺寸與幾何精度檢測 檢測目的:確保管道裝配兼容性與服役穩定性。

- 檢測項:

- 外徑/壁厚公差:激光測徑儀精度±0.01mm,自動分揀系統實時判定

- 橢圓度:三點式測厚儀多點掃描,橢圓度≤0.5%D

- 彎曲度:光學投影儀配合自動矯直反饋,每米彎曲≤1.5mm 技術難點:厚壁管(>50mm)的壁厚分層檢測需超聲波多點掃描。

4. 無損檢測(NDT) 檢測目的:識別內部缺陷(裂紋、夾雜)及表面瑕疵。

- 主流技術:

- 超聲波探傷(UT):多通道探頭組檢測縱向/橫向缺陷,靈敏度Φ1.6mm平底孔(GB/T 5777)

- 渦流探傷(ET):高速檢測表面裂紋,適用于奧氏體不銹鋼管

- 磁粉探傷(MT):鐵磁性材料表面缺陷檢測,靈敏度0.05mm(ASTM E709)

- 射線檢測(RT):數字成像技術(DR)檢測氣孔、未熔合缺陷(EN 1435) 趨勢:TOFD超聲衍射時差法與相控陣技術的融合應用提升缺陷定位精度。

5. 金相組織分析 檢測目的:評估熱處理工藝效果及材料微觀結構穩定性。

- 檢測內容:

- 晶粒度評級:對比法或截點法(ASTM E112),超細晶(10級以上)需電解拋光

- 相組成分析:掃描電鏡(SEM)配合EDS能譜,識別σ相、碳化物析出

- 非金屬夾雜物:按ASTM E45評定A(硫化物)、B(氧化物)、C(硅酸鹽)、D(球狀氧化物)類夾雜 典型問題:雙相不銹鋼中α/γ相比偏離設計要求導致應力腐蝕開裂。

二、特殊工況下的專項檢測

- 高溫持久強度試驗:模擬蠕變工況(如540℃/100MPa下持續1000小時),測定斷裂時間(GB/T 2039)

- HIC氫致開裂試驗:NACE TM0284標準,溶液A中96小時浸泡,裂紋敏感率(CLR)≤15%

- 晶間腐蝕測試:Cu-CuSO4沸騰硫酸法(ASTM A262 Practice E),檢測奧氏體不銹鋼敏化傾向

三、檢測質量控制要點

- 設備校準:力學試驗機需符合ISO 7500-1 0.5級精度,硬度計定期用標準塊校驗

- 人員資質:NDT人員需持有ASNT/EN 473 II級及以上證書

- 數據追溯:采用LIMS系統記錄檢測數據,保存周期≥10年

四、結語

合金管的可靠性建立在科學嚴謹的檢測體系之上。隨著智能檢測技術的發展(如AI缺陷識別、在線光譜分析),檢測效率與精度持續提升。企業需根據產品用途選擇檢測組合,例如核電用管需增加輻照脆化試驗,海底管線關注CO?/H2S腐蝕速率測試,實現精準化質量管控。

分享

CMA認證

檢驗檢測機構資質認定證書

證書編號:241520345370

有效期至:2030年4月15日

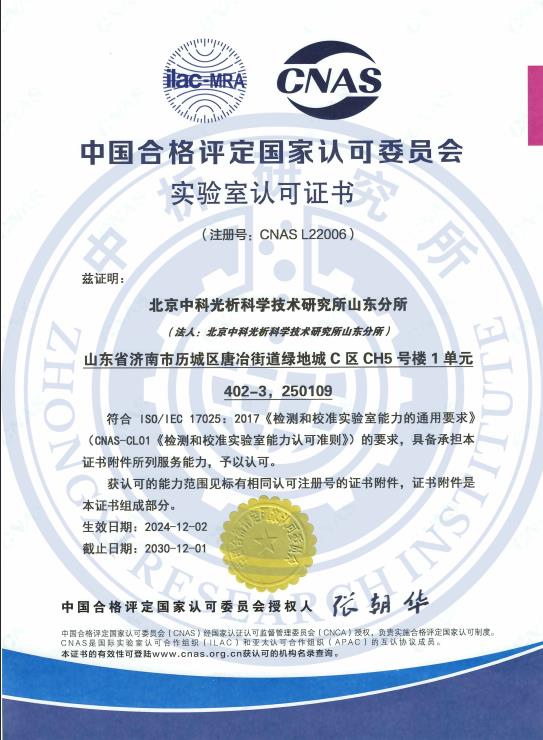

CNAS認可

實驗室認可證書

證書編號:CNAS L22006

有效期至:2030年12月1日

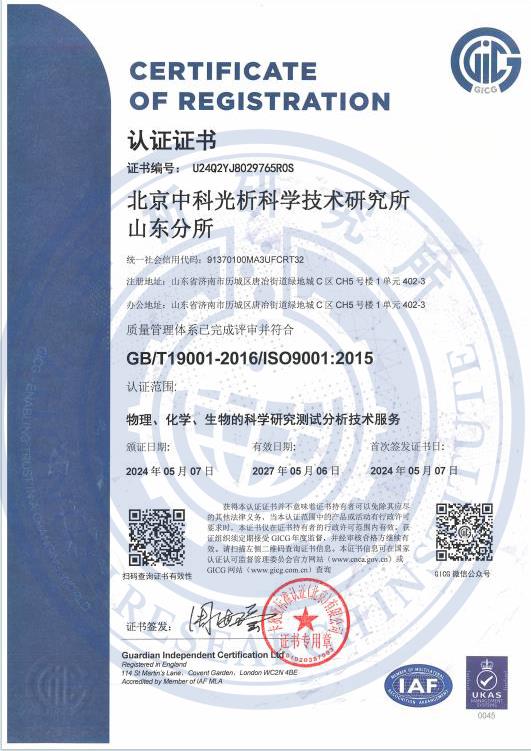

ISO認證

質量管理體系認證證書

證書編號:ISO9001-2024001

有效期至:2027年12月31日