鍍鋅管檢測項目全解析:確保質量與安全的關鍵步驟

鍍鋅管作為廣泛應用于建筑、供水、燃氣、電力等領域的重要材料,其質量直接影響工程的安全性和使用壽命。鍍鋅工藝通過在鋼管表面形成鋅層,有效防止銹蝕,但若鍍層質量不達標,可能導致早期失效。因此,鍍鋅管的檢測是生產和使用環節中不可或缺的流程。本文重點解析鍍鋅管的核心檢測項目,涵蓋從外觀到性能的全方位質量控制。

一、外觀質量檢測

檢測目的:檢查鍍鋅管表面是否存在影響使用的缺陷。 檢測內容:

- 表面光潔度:目視檢查是否有裂紋、氣泡、結瘤、漏鍍、毛刺等缺陷。

- 顏色均勻性:正常鍍鋅層應呈現銀灰色,局部發暗或發白可能暗示工藝問題。

- 鍍層覆蓋完整性:使用5倍放大鏡觀察邊角、焊縫等易漏鍍區域是否完全覆蓋。 標準依據:GB/T 3091-2015《低壓流體輸送用焊接鋼管》、ASTM A123(鍍鋅層標準)。

二、鍍層厚度檢測

檢測目的:鋅層厚度直接影響防腐壽命,是鍍鋅管質量的核心指標。 檢測方法:

- 磁性測厚儀法:利用磁感應原理無損測量,適用于批量快速檢測(精度±1μm)。

- 金相顯微鏡法:截取試樣,通過切割、鑲嵌、拋光后測量截面鋅層厚度(精確但破壞樣品)。

- 稱重法:根據單位面積鋅層重量換算厚度(需去除鍍層,參考GB/T 13825)。 標準要求:

- 普通鍍鋅管:平均厚度≥65μm(局部≥45μm)。

- 重腐蝕環境用管:平均厚度≥85μm。

三、鍍層附著力測試

檢測目的:評估鋅層與基體的結合強度,避免使用中脫落。 檢測方法:

- 錘擊法:用0.5kg錘子敲擊鍍鋅管表面,觀察是否出現鋅層剝離或翹起。

- 彎曲試驗:將試樣彎曲180°(或按標準角度),檢查彎曲處是否起皮(參考GB/T 244)。

- 劃格法:用刀刃在鍍層上劃出1mm²網格,膠帶粘貼后快速撕拉,評估脫落面積(≤5%為合格)。

四、鍍層均勻性試驗

檢測目的:確保鋅層分布均勻,避免局部過薄導致的腐蝕薄弱點。 檢測方法:

- 硫酸銅浸漬法:將試樣浸入硫酸銅溶液(4次浸漬,每次1分鐘),表面無紅色金屬銅沉積為合格。

- 電化學法:通過掃描電極測量不同區域的電位差,判斷均勻性。

五、耐腐蝕性能檢測

檢測目的:模擬實際環境評估鍍鋅管的抗腐蝕能力。 檢測方法:

- 中性鹽霧試驗(NSS):將試樣置于5% NaCl溶液噴霧環境中,持續48-240小時,觀察銹蝕面積(GB/T 10125)。

- 濕熱試驗:在溫度40℃、濕度95%環境中放置24小時,檢查表面變化。

- 實際暴露試驗:在工業區、沿海等典型環境進行長期跟蹤(6個月至2年)。

六、化學成分與機械性能檢測

- 化學成分分析:

- 使用光譜儀檢測基材的C、Mn、S、P等元素含量,確保符合材質標準(如Q235)。

- 鋅錠純度要求:Zn≥99.995%(GB/T 470)。

- 機械性能測試:

- 拉伸試驗:測定抗拉強度(≥375MPa)、屈服強度、延伸率。

- 硬度測試:維氏硬度檢測基材與鍍層硬度(通常鍍鋅層硬度≈70HV)。

- 壓扁試驗:將管段壓至規定高度(如原外徑的1/3),檢查是否開裂。

七、尺寸與工藝缺陷檢測

- 尺寸公差:

- 外徑、壁厚、長度誤差(如DN50管外徑允許±0.5mm偏差)。

- 橢圓度:≤公稱外徑的1%。

- 工藝缺陷排查:

- 渦流探傷:檢測表面微裂紋、氣孔。

- 超聲波探傷:檢測焊縫內部缺陷(如未熔合、夾渣)。

- 水壓試驗:加壓至1.5-2.5倍工作壓力,保壓10秒無滲漏。

八、檢測結果處理與質量控制

- 數據記錄:建立每批次檢測檔案,包括厚度分布圖、鹽霧試驗照片等。

- 不合格品處理:返工(如重鍍)、降級使用或報廢。

- 過程控制建議:優化酸洗時間、鋅液溫度(440-460℃)、浸鋅速度等參數。

結語

鍍鋅管的檢測體系是保障其服役性能的關鍵,需結合理化分析與實際工況模擬。隨著技術進步,激光掃描測厚、AI視覺檢測等新方法正逐步替代傳統手段,推動行業向高效智能化發展。生產企業應建立從原材料到成品的全流程監控,確保每一根鍍鋅管都符合“十年不銹”的質量承諾。

分享

CMA認證

檢驗檢測機構資質認定證書

證書編號:241520345370

有效期至:2030年4月15日

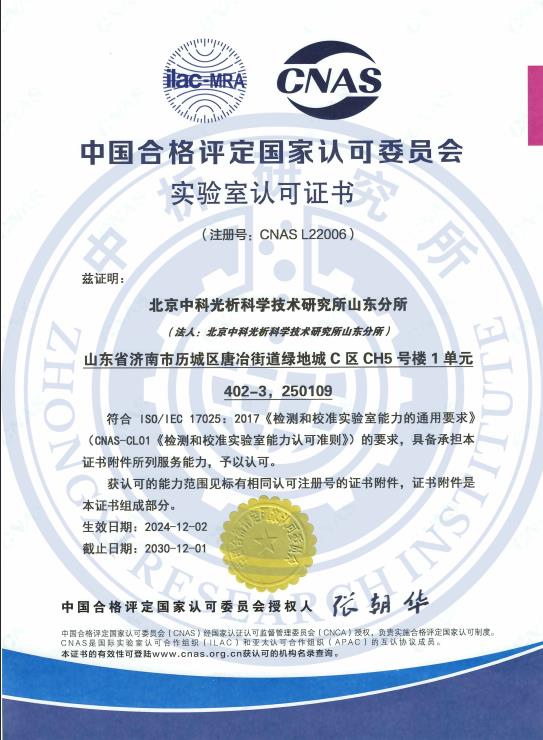

CNAS認可

實驗室認可證書

證書編號:CNAS L22006

有效期至:2030年12月1日

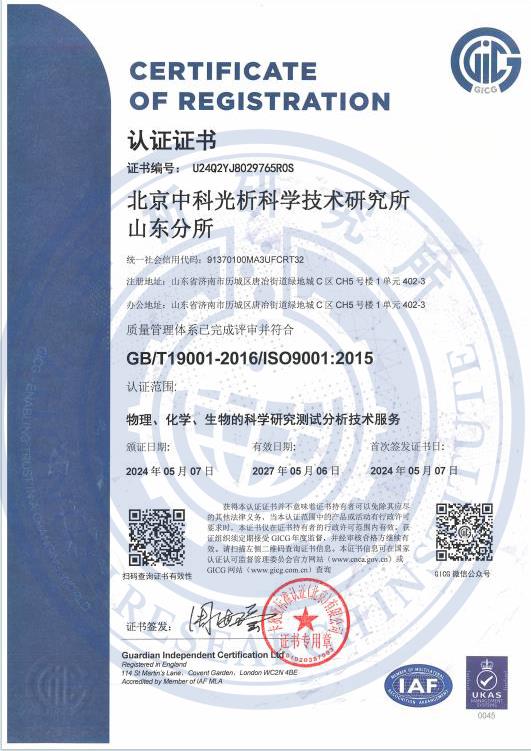

ISO認證

質量管理體系認證證書

證書編號:ISO9001-2024001

有效期至:2027年12月31日