低倍組織缺陷評級:檢測項目與關鍵方法

低倍組織缺陷評級是金屬材料及制品質量檢測中的重要環節,主要用于評估材料在鑄造、鍛造、焊接或熱處理過程中產生的宏觀缺陷。其核心是通過宏觀觀察(放大倍數通常為1×~50×)分析材料的均勻性、致密性和連續性,為生產工藝優化和質量控制提供依據。以下是低倍組織缺陷評級的核心檢測項目及方法解析。

一、低倍組織檢測的主要項目

1. 氣孔與縮孔

- 檢測目的:評估材料內部因氣體滯留或收縮導致的孔洞缺陷。

- 典型特征:

- 氣孔:圓形或橢圓形孔洞,內壁光滑,多分布在鑄件表面或近表面。

- 縮孔:不規則孔洞,內壁粗糙,常出現在鑄件最后凝固區域(如熱節處)。

- 評級標準:根據孔洞數量、大小及分布密度,參照GB/T 1979或ASTM E340標準分級。

2. 裂紋

- 檢測類型:

- 熱裂紋:高溫下形成的曲折裂紋,常見于焊縫或鑄件。

- 冷裂紋:低溫或應力作用下產生的直線狀裂紋,多出現在鍛件或熱處理件。

- 檢測方法:酸蝕法(如鹽酸水溶液侵蝕)或斷口觀察,結合滲透檢測(PT)輔助定位。

3. 偏析

- 定義:材料成分或組織的不均勻分布。

- 分類:

- 枝晶偏析:樹枝狀晶間成分差異,常見于鑄件。

- 帶狀偏析:軋制或鍛造過程中形成的條帶狀成分聚集。

- 檢測手段:硫印法(顯示硫化物分布)或酸蝕后觀察顏色差異。

4. 夾雜物

- 類型:氧化物、硫化物、硅酸鹽等非金屬夾雜。

- 檢測重點:夾雜物的尺寸、形態及分布,直接影響材料力學性能。

- 評級依據:參照GB/T 10561或ISO 4967,通過比對標準圖譜劃分等級。

5. 疏松

- 特征:材料內部微小孔隙的聚集,降低材料致密性。

- 應用場景:常見于鑄件中心或厚壁部位,鍛件變形不足區域。

- 檢測方法:酸蝕后觀察暗灰色疏松區域,結合密度測量驗證。

6. 流線不順

- 定義:鍛造或軋制過程中金屬流動方向紊亂導致的組織不均勻。

- 影響:導致力學性能各向異性。

- 檢測手段:宏觀腐蝕(如熱酸蝕)顯示金屬流線走向,評估是否符合工藝設計要求。

二、低倍組織檢測的關鍵方法

1. 酸蝕法

- 原理:通過化學試劑(如50%鹽酸水溶液)腐蝕試樣表面,放大缺陷顯示效果。

- 適用場景:氣孔、裂紋、偏析等大部分缺陷的顯像。

- 操作要點:控制腐蝕時間(通常1-10分鐘)和溫度(20-80℃),避免過腐蝕。

2. 硫印法

- 用途:專門檢測硫元素偏析及硫化物夾雜。

- 步驟:將溴化銀相紙覆蓋在試樣表面,通過硫化反應顯示硫分布。

3. 斷口分析

- 應用:直接觀察斷裂面的宏觀形貌,識別裂紋源、韌脆性斷裂特征。

- 優勢:無需預處理,適用于現場快速檢測。

4. 超聲波輔助檢測

- 配合使用:對疑似內部缺陷(如大型縮孔)進行定位,指導低倍試樣切割位置。

三、檢測流程與標準參考

1. 標準流程

- 取樣:按GB/T 2975規定截取代表性試樣(如鑄件的冒口端、鍛件的縱向截面)。

- 預處理:打磨、拋光至表面粗糙度Ra≤1.6μm。

- 腐蝕顯像:根據材料類型選擇酸蝕液(鋼件常用1:1 HCl水溶液,鋁合金用10% NaOH)。

- 觀察與記錄:在充足光照或LED冷光源下觀察,拍攝宏觀照片存檔。

- 評級:對照相應標準圖譜進行缺陷等級判定。

2. 常用標準

- 中國標準:GB/T 1979《結構鋼低倍組織缺陷評級圖》

- 國際標準:ASTM E340《金屬和合金宏觀腐蝕試驗方法》

- 行業標準:JB/T 9211《鑄鋼件低倍組織缺陷評級》

四、實際應用案例

案例:鑄鋼件熱裂紋評級

- 檢測目標:某工程機械鑄鋼齒輪的熱裂紋評估。

- 方法:酸蝕后顯示裂紋呈網狀分布,長度約8mm。

- 評級結果:參照GB/T 1979,判定為3級(允許存在但需限制后續加工參數)。

- 工藝改進:優化澆注溫度與冷卻速率,降低熱應力。

五、總結

低倍組織缺陷評級的核心在于系統性檢測與標準化分析。通過精準識別氣孔、裂紋、偏析等缺陷,結合工藝參數調整,可顯著提升材料成品率與服役性能。未來,隨著數字圖像處理技術的應用,缺陷自動識別與量化評級將成為趨勢。

關鍵詞:低倍組織、缺陷評級、酸蝕法、宏觀檢測、GB/T 1979

本文適用于材料工程師、質檢人員及生產技術人員參考,實際檢測需結合具體材料類型與工藝條件調整方法。

分享

CMA認證

檢驗檢測機構資質認定證書

證書編號:241520345370

有效期至:2030年4月15日

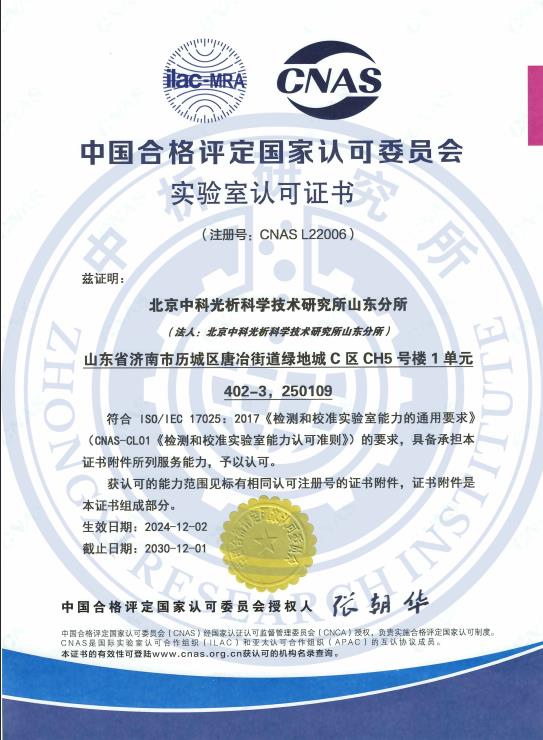

CNAS認可

實驗室認可證書

證書編號:CNAS L22006

有效期至:2030年12月1日

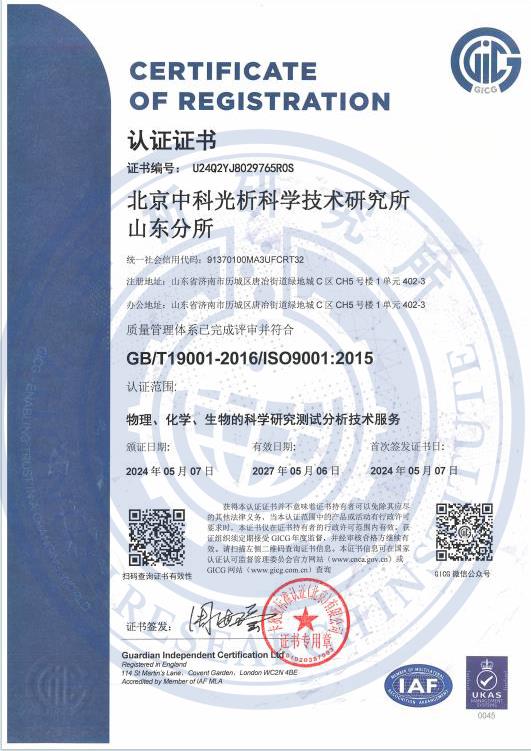

ISO認證

質量管理體系認證證書

證書編號:ISO9001-2024001

有效期至:2027年12月31日