顯微組織分析:核心檢測項目與應用詳解

顯微組織分析是材料科學、冶金學和工程領域的關鍵技術,通過觀察材料的微觀結構特征,揭示其成分、加工工藝與性能之間的內在聯系。檢測項目是顯微組織分析的核心,直接決定了分析結果的科學性和實用性。本文系統介紹顯微組織分析的主要檢測項目、技術方法及其工業應用。

一、顯微組織分析的核心檢測項目

-

晶粒尺寸與形貌分析

- 檢測內容:測量晶粒的平均尺寸、形狀(等軸晶/柱狀晶)及分布均勻性。

- 方法:采用截點法(ASTM E112標準)或圖像分析軟件(如ImageJ、OMNIS)自動統計。

- 應用:晶粒細化可提升金屬材料的強度和韌性。例如,航空鋁合金通過控制軋制工藝將晶粒尺寸從50μm降至10μm,屈服強度提高30%。

-

相組成與相分布

- 檢測內容:識別材料中的不同相(如鐵素體、奧氏體、碳化物)及其空間分布。

- 方法:結合X射線衍射(XRD)確定相種類,掃描電鏡(SEM)配合能譜儀(EDS)繪制元素分布圖。

- 案例:在雙相不銹鋼中,奧氏體與鐵素體的比例需控制在50:50,通過SEM-EDS分析驗證相分布均勻性,避免局部腐蝕。

-

夾雜物與第二相粒子

- 檢測內容:量化非金屬夾雜物(如氧化物、硫化物)的尺寸、類型及含量。

- 標準:依據ASTM E45或ISO 4967進行評級,如A類(硫化物)、B類(氧化鋁)。

- 工業應用:汽車齒輪鋼中,若夾雜物尺寸超過5μm需返工,否則易成為疲勞裂紋源。

-

析出相與時效強化分析

- 檢測內容:觀察時效處理后的納米級析出相(如Al合金中的θ'相)。

- 技術:透射電鏡(TEM)配合選區電子衍射(SAED)確定析出相結構。

- 案例:7075鋁合金經T6時效后,GP區與η'相密度增加,硬度提升至150HV。

-

缺陷檢測(裂紋、孔洞、分層)

- 方法:金相顯微鏡觀察表面裂紋,CT掃描檢測內部孔洞(分辨率可達1μm)。

- 案例:增材制造鈦合金中,通過顯微CT發現未熔合缺陷,優化激光功率參數后缺陷率降低90%。

-

織構與取向分析

- 檢測內容:測定晶粒擇優取向(如軋制板材的{110}<112>織構)。

- 技術:電子背散射衍射(EBSD)繪制極圖與反極圖。

- 應用:電工鋼的磁各向異性直接受織構影響,優化軋制工藝可降低鐵損15%。

-

腐蝕與氧化行為分析

- 方法:金相切片觀察腐蝕深度,SEM分析氧化層成分(如高溫合金中Cr?O?保護膜)。

- 案例:核反應堆鋯合金包殼的氫化物析出檢測,避免氫脆導致破裂。

-

熱處理效果評估

- 檢測內容:淬火馬氏體含量、回火索氏體轉變程度等。

- 方法:顯微硬度測試結合組織觀察,如40Cr鋼調質處理后需確保索氏體含量>95%。

二、典型應用場景與檢測流程

-

金屬材料失效分析

- 流程:斷口SEM觀察→截面金相制樣→裂紋源處EDS成分分析→確定失效機理(如應力腐蝕開裂)。

- 案例:某發動機連桿斷裂,顯微分析發現晶界處硫偏聚,溯源至煉鋼脫硫工藝不足。

-

新材料研發

- 流程:設計成分→制備樣品→顯微組織表征→性能測試→迭代優化。

- 案例:高熵合金CoCrFeNiMn中,通過EBSD確認FCC單相結構,突破傳統合金強度-塑性權衡。

-

工藝參數優化

- 案例:鋁合金擠壓工藝中,通過動態再結晶晶粒尺寸反饋調整擠壓速度與溫度。

三、檢測技術選擇指南

| 技術 |

分辨率 |

適用檢測項目 |

局限性 |

| 光學顯微鏡 |

0.2μm |

晶粒尺寸、宏觀缺陷 |

無法分析納米結構 |

| SEM-EDS |

1nm-1μm |

相組成、夾雜物、微區成分 |

需導電樣品,真空環境 |

| TEM |

0.1nm |

析出相、位錯結構 |

樣品制備復雜 |

| EBSD |

50nm |

晶粒取向、織構分析 |

僅適用于晶體材料 |

| X射線CT |

0.5μm |

三維缺陷分布 |

設備成本高 |

四、未來發展趨勢

- 自動化與AI技術:深度學習算法(如U-Net)實現晶界自動識別,分析效率提升10倍。

- 原位分析:高溫/力學加載環境下實時觀察組織演變,揭示動態機理。

- 多尺度聯用:宏觀性能測試→微米級SEM→原子探針斷層(APT)的跨尺度關聯分析。

五、結論

顯微組織分析的檢測項目覆蓋從宏觀缺陷到原子尺度的全方位信息,是材料設計與質量控制的核心工具。未來隨著表征技術的智能化與多維化,顯微組織分析將推動新材料研發進入“精準設計”時代。

注:實際檢測需根據材料類型(金屬/陶瓷/高分子)及行業標準(如GB、ISO)選擇具體方法參數。

分享

CMA認證

檢驗檢測機構資質認定證書

證書編號:241520345370

有效期至:2030年4月15日

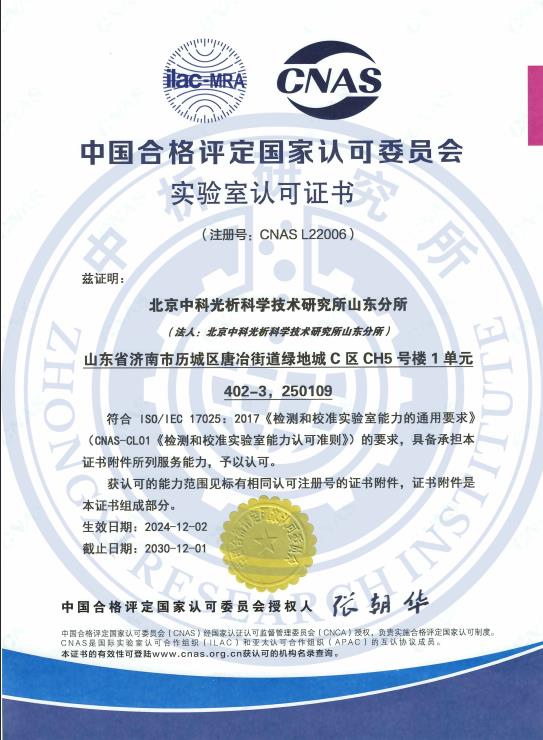

CNAS認可

實驗室認可證書

證書編號:CNAS L22006

有效期至:2030年12月1日

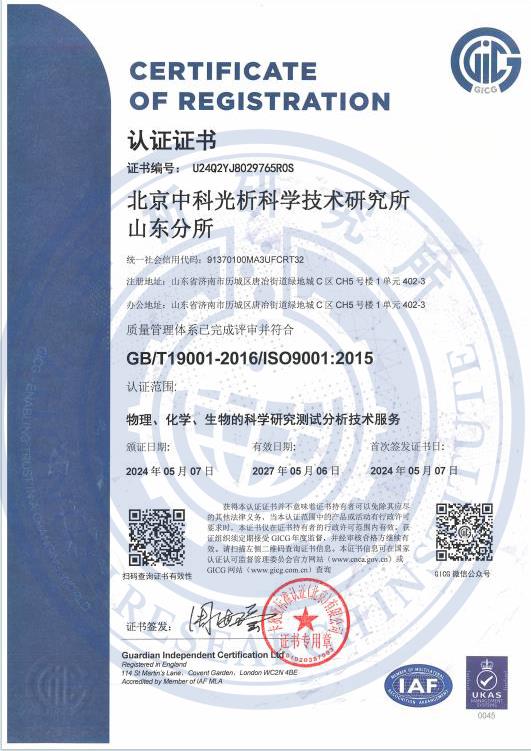

ISO認證

質量管理體系認證證書

證書編號:ISO9001-2024001

有效期至:2027年12月31日