軍品檢測

1對1客服專屬服務,免費制定檢測方案,15分鐘極速響應

發布時間:2025-07-25 08:49:03 更新時間:2025-08-28 10:12:30

點擊:940

作者:中科光析科學技術研究所檢測中心

1對1客服專屬服務,免費制定檢測方案,15分鐘極速響應

發布時間:2025-07-25 08:49:03 更新時間:2025-08-28 10:12:30

點擊:940

作者:中科光析科學技術研究所檢測中心

軍品檢測是國防工業體系中至關重要的質量保障環節,其檢測結果直接關系到武器裝備的戰場生存能力和作戰效能。現代戰爭形態的演變對軍事裝備質量提出了前所未有的嚴苛要求,從單兵裝備到戰略武器系統,每一個零部件的可靠性都影響著戰爭勝負的天平。在阿富汗戰爭中,美軍因防彈插板質量問題導致的非戰斗減員事件,深刻印證了軍品檢測對戰爭保障的決定性作用。

材料性能檢測構成軍品質量的基礎防線。某型裝甲車底盤彈簧鋼的疲勞壽命測試需要模擬30年使用周期的振動環境,通過電子萬能試驗機進行超過百萬次的循環加載。金相分析實驗室里,科研人員運用場發射掃描電鏡觀察特種合金的晶界結構,確保材料在極端溫度下的穩定性。化學檢測中心的氣相色譜-質譜聯用儀能精確到ppb級的痕量元素分析,防止關鍵部件出現應力腐蝕開裂。

環境適應性測試構建起裝備的生存能力圖譜。某型艦載雷達需要在鹽霧試驗箱中連續暴露960小時,模擬南海高鹽高濕環境的腐蝕效應。海拔4500米的高原模擬艙內,新型單兵供氧系統正接受低氣壓狀態下的持續運轉測試。電磁兼容實驗室的3米法電波暗室中,裝備的輻射發射指標被嚴格控制在GJB151B標準限值以下。

功能與可靠性測試是裝備效能的終極驗證。某型防空導彈的制導系統需在溫度沖擊試驗中經受-55℃至+85℃的劇烈變化,確保熱應力不會導致電子元件失效。振動臺上,慣性導航裝置正經歷模擬實戰環境的寬帶隨機振動譜測試。加速壽命試驗室內,航空發動機軸承的MTBF(平均故障間隔時間)指標通過強化試驗被精確測算。

無損檢測技術正在向多維成像方向突破。太赫茲波檢測系統可對復合材料裝甲的分層缺陷進行三維可視化呈現,檢測精度達到0.1mm級。數字射線DR技術使某型魚雷戰斗部的裝藥密度檢測效率提升300%,同步生成的數字影像可永久追溯。非線性超聲檢測設備通過分析諧波信號,能夠發現傳統方法無法識別的微觀疲勞裂紋。

虛擬試驗技術重構裝備驗證模式。某新型戰機的全機強度試驗已實現70%的虛擬驗證,通過有限元分析建立的數字孿生模型可預測10^8次載荷循環下的結構響應。基于MBSE(基于模型的系統工程)的可靠性仿真平臺,能夠在設計階段發現90%以上的潛在故障模式。混合現實技術支持的維修性測試系統,使裝備拆裝驗證周期縮短60%。

檢測數據管理系統實現質量閉環控制。某軍工集團的檢測大數據平臺已整合2000余臺套檢測設備數據,運用機器學習算法建立的異常檢測模型,將質量預警響應時間縮短至15分鐘。基于區塊鏈技術的檢測報告存證系統,確保每項檢測數據的不可篡改性。數字孿生驅動的質量追溯系統,可實現裝備全生命周期檢測數據的秒級檢索。

供應鏈檢測網絡是質量控制的源頭屏障。某航空發動機制造商的供應鏈質量雷達系統,對500家供應商實施動態分級管理,關鍵原材料批次追溯準確率達100%。基于物聯網的智能檢測終端已部署到二級供應商現場,實現碳纖維預浸料固化度的實時監控。第三方檢測實驗室的CNAS認可項目覆蓋了軍工特殊過程驗證的97%需求。

生產過程檢測形成質量防火墻。某彈藥生產線的機器視覺系統,能在0.3秒內完成彈體表面12類缺陷的自動識別。智能光譜分析站對焊接熔池成分進行在線監測,將關鍵焊縫合格率提升至99.98%。裝配線上的激光跟蹤儀系統,實現大型部件對接的亞毫米級精度控制。

服役期檢測技術保障裝備持續戰斗力。某裝甲部隊的便攜式內窺鏡檢測系統,可在野戰條件下完成發動機缸體裂紋的快速診斷。基于聲發射技術的結構健康監測系統,實時捕捉裝備關鍵部位的損傷演化信號。衛星導航終端的在役檢測裝置,能夠模擬復雜電磁環境下的定位性能測試。

軍品檢測體系正在經歷從傳統質量控制向智能質量保證的范式轉變。隨著數字孿生、人工智能、量子傳感等前沿技術的深度應用,未來軍品檢測將實現從微觀缺陷識別到宏觀系統效能的全面覆蓋。這種變革不僅提升了裝備質量的可靠性,更重要的是重構了軍工生產的質量文化,使"零缺陷"理念真正融入裝備全生命周期的每個環節。在強軍目標指引下,持續創新的檢測技術必將為國防現代化建設筑牢質量基石。

分享

證書編號:241520345370

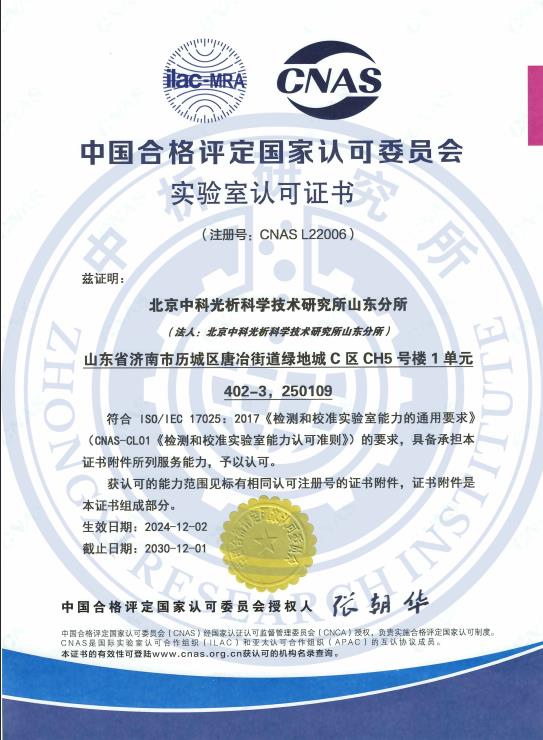

證書編號:CNAS L22006

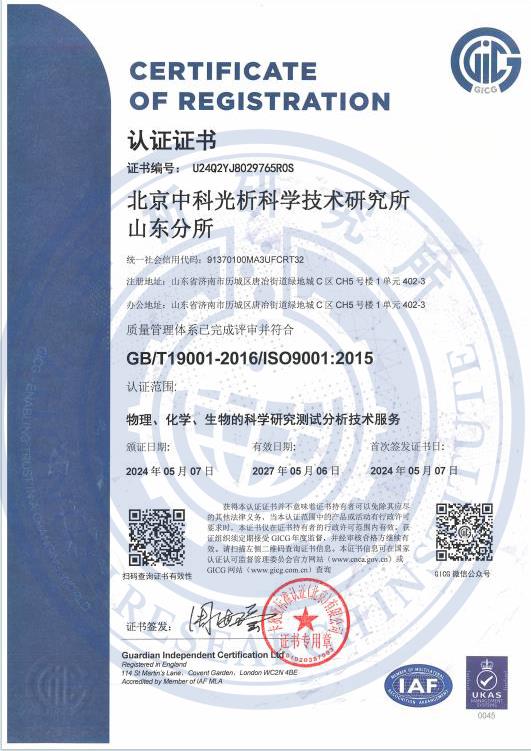

證書編號:ISO9001-2024001

版權所有:北京中科光析科學技術研究所京ICP備15067471號-33免責聲明