動靜剛度比檢測:原理、方法與應用

動靜剛度比(Dynamic-Static Stiffness Ratio, DSSR)是評估材料或結構在靜態和動態載荷下剛度性能差異的重要參數。它反映了材料或結構在不同加載速率下的響應特性,廣泛應用于機械制造、建筑工程、航空航天、汽車工業等領域。本文重點解析動靜剛度比的檢測項目、方法及其實踐意義。

一、動靜剛度比的定義與意義

動靜剛度比定義為動態剛度(??Kd?)與靜態剛度(??Ks?)的比值: DSSR=????DSSR=Ks?Kd??

- 靜態剛度:材料或結構在準靜態載荷下的變形抗力,通常通過靜態試驗(如拉伸、壓縮、彎曲)測定。

- 動態剛度:在交變載荷或振動條件下的剛度,常通過動態試驗(如振動臺、沖擊試驗)獲得。

核心意義:

- 評估穩定性:高動靜剛度比表明動態載荷下結構易發生共振或變形。

- 優化設計:指導材料選擇與結構改進,提升抗疲勞、抗沖擊性能。

- 故障診斷:檢測剛度異常變化,預判結構損傷或老化。

二、動靜剛度比的關鍵檢測項目

動靜剛度比的檢測需結合靜態與動態試驗,主要檢測項目包括:

1. 靜態剛度檢測

- 測試方法:

- 拉伸/壓縮試驗:通過萬能試驗機施加準靜態載荷,記錄應力-應變曲線,計算彈性模量(??Es?)。

- 三點彎曲試驗:測定梁或板類結構的彎曲剛度。

- 接觸剛度測試:利用壓痕儀(如納米壓痕儀)測量表面接觸剛度。

- 關鍵參數:

- 載荷大小(通常為材料屈服強度的50%以下)。

- 加載速率(0.5-5 mm/min,確保準靜態條件)。

- 位移/變形量。

2. 動態剛度檢測

- 測試方法:

- 振動臺試驗:施加正弦掃頻或隨機振動,通過加速度傳感器與力傳感器獲取頻響函數,計算動態剛度(??=??Kd?=XF?,?F為激振力,?X為位移幅值)。

- 沖擊試驗:利用沖擊錘或跌落臺施加瞬態載荷,分析沖擊響應譜(SRS)。

- 聲學共振法:通過聲波激勵結構,測量固有頻率與模態振型。

- 關鍵參數:

- 激振頻率范圍(覆蓋結構主要共振頻率)。

- 阻尼比(影響動態剛度幅值)。

- 采樣頻率與數據分辨率。

3. 環境模擬檢測

- 溫度/濕度試驗:評估環境變化對動靜剛度比的影響(如高分子材料在高溫下軟化)。

- 疲勞預載試驗:對試樣進行循環加載后復測剛度,分析材料性能退化。

三、檢測設備與技術要點

-

核心設備:

- 萬能材料試驗機(Instron、MTS等)。

- 激光測振儀(Polytec)、加速度傳感器(PCB Piezotronics)。

- 動態信號分析儀(如LMS SCADAS)。

- 高精度數據采集系統(NI DAQ)。

-

技術要點:

- 邊界條件控制:確保靜態與動態試驗的支撐條件一致。

- 噪聲抑制:動態試驗中需隔離外界振動干擾。

- 數據同步:力、位移、加速度信號的同步采集與相位校準。

四、案例分析

案例1:汽車懸架襯套動靜剛度比檢測

- 目的:優化懸架舒適性與操控性。

- 方法:

- 靜態:壓縮試驗測定襯套徑向剛度。

- 動態:液壓伺服試驗機施加10-50 Hz正弦載荷,模擬路面激勵。

- 結果:DSSR=1.2,表明動態載荷下剛度增加,需調整橡膠配方以降低動態剛度。

案例2:復合材料層合板檢測

- 問題:層間剪切剛度不足導致動態變形。

- 改進:通過動態力學分析(DMA)測試不同鋪層角度的DSSR,優化鋪層順序。

五、標準與規范

- 國際標準:

- ASTM E1876:振動共振法測定動態彈性模量。

- ISO 4965:軸向疲勞試驗方法。

- 行業標準:

- SAE J2709(汽車襯套剛度測試)。

- GB/T 3075-2020(金屬材料疲勞試驗)。

六、結論

動靜剛度比的檢測是評估材料與結構動態性能的核心手段,需綜合靜態與動態試驗數據,并結合環境與實際工況條件。未來趨勢包括高精度傳感器技術、多物理場耦合測試(如熱-力-濕),以及基于人工智能的數據分析,以進一步提升檢測效率與工程適用性。

通過系統化的檢測項目設計,動靜剛度比可為產品研發、質量控制及壽命預測提供關鍵數據支撐,助力實現更安全、更可靠的結構設計。

分享

CMA認證

檢驗檢測機構資質認定證書

證書編號:241520345370

有效期至:2030年4月15日

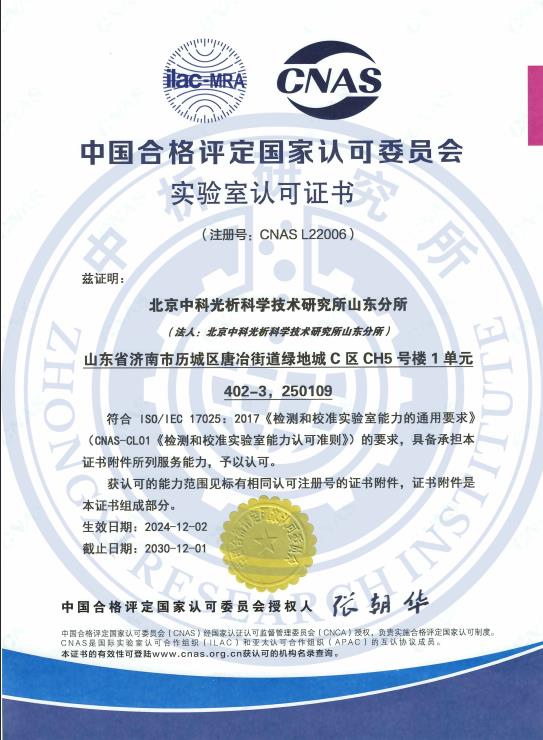

CNAS認可

實驗室認可證書

證書編號:CNAS L22006

有效期至:2030年12月1日

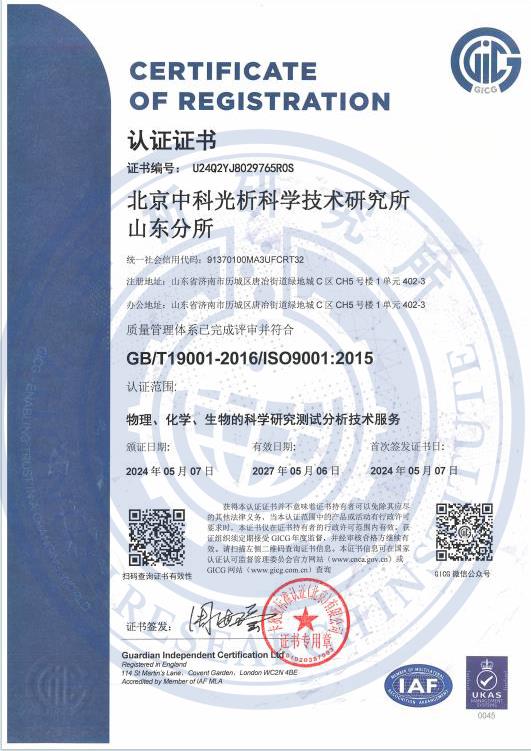

ISO認證

質量管理體系認證證書

證書編號:ISO9001-2024001

有效期至:2027年12月31日