襯套檢測:關鍵檢測項目與質量控制要點

襯套作為機械設備中的關鍵部件,廣泛應用于軸承、軸套、連接件等場景,起到支撐、減少摩擦和定位的作用。其質量直接影響設備運行的穩定性與壽命。本文重點解析襯套的核心檢測項目,涵蓋尺寸、材料、性能及功能測試,為質量控制提供參考。

一、尺寸與形位公差檢測

-

基礎尺寸檢測

- 內徑、外徑及長度:使用卡尺、千分尺或三坐標測量機(CMM)進行高精度測量,確保符合設計公差(如ISO 286標準)。

- 壁厚均勻性:通過超聲波測厚儀或投影儀檢測,避免局部過薄導致應力集中。

-

形位公差檢測

- 圓度與圓柱度:采用圓度儀或CMM評估襯套的幾何精度,確保與軸或孔的配合緊密性。

- 垂直度與同軸度:利用百分表或光學測量設備,驗證端面與軸線的垂直度及內外圓的同軸度。

二、材料與熱處理檢測

-

材料成分分析

- 通過光譜分析儀或X射線熒光(XRF)檢測金屬襯套的合金成分(如銅合金、鋼等),確保符合ASTM或GB標準。

- 非金屬材料(如尼龍、PTFE)需進行紅外光譜(FTIR)分析,驗證分子結構。

-

硬度與熱處理效果

- 使用洛氏硬度計或維氏硬度計測試表面及芯部硬度,確認熱處理工藝(如淬火、回火)達標。

- 金相顯微鏡觀察顯微組織,評估晶粒度及是否存在脫碳、過燒等缺陷。

三、表面質量與缺陷檢測

-

外觀檢查

- 目視或放大鏡檢查表面裂紋、氣孔、劃痕、毛刺等,參照ISO 3655標準判定缺陷等級。

- 鍍層/涂層厚度測量(如電鍍鋅、PTFE涂層),使用渦流測厚儀或X射線衍射儀。

-

內部缺陷檢測

- 超聲波探傷:檢測內部裂紋、夾雜等缺陷,尤其適用于大型或高負荷襯套。

- 滲透檢測:對表面微裂紋進行染色探查,常用于非金屬材料。

四、性能測試

-

耐磨性測試

- 在模擬工況下進行臺架試驗,測量磨損量(如ASTM G99標準),評估材料耐磨壽命。

- 使用摩擦磨損試驗機記錄摩擦系數變化。

-

耐腐蝕性測試

- 鹽霧試驗(如ASTM B117)驗證鍍層或涂層的耐腐蝕性能。

- 化學浸泡試驗檢測材料在特定介質(如油、酸)中的抗腐蝕能力。

-

抗壓與抗變形能力

- 萬能材料試驗機測試襯套在靜態載荷下的抗壓強度及塑性變形量。

五、裝配與功能測試

-

裝配兼容性

- 模擬實際裝配環境,檢測與軸、孔的過盈配合是否順暢,避免安裝過程中出現卡滯或松動。

-

動態性能測試

- 在試驗臺架上運行襯套,監測溫升、振動及異響,評估高速或重載下的穩定性。

- 壽命試驗:連續運轉至失效,記錄使用壽命并分析磨損模式。

六、環境適應性測試

針對特殊應用場景(如高溫、低溫、潮濕環境),需額外進行:

- 高低溫循環試驗(-40℃~150℃),檢測材料膨脹/收縮對配合精度的影響。

- 濕熱試驗(如ISO 6270),評估襯套在潮濕環境中的性能變化。

七、檢測標準與質量控制建議

- 引用標準:ISO 3548(滑動軸承襯套)、GB/T 18325(耐磨性測試)、ASTM E10(硬度測試)等。

- 抽樣方案:根據生產批次大小按GB/T 2828進行抽樣,兼顧效率與可靠性。

- 數據記錄:采用數字化檢測設備(如智能卡尺、CMM軟件)自動記錄數據,便于追溯與分析。

八、常見問題與改進措施

- 尺寸超差:優化加工工藝,定期校準機床。

- 材料不合格:加強供應商審核,實施來料批次檢測。

- 裝配異響:提高形位公差精度,優化潤滑設計。

結語

襯套檢測是確保設備可靠性的核心環節。通過系統化的檢測項目(尺寸、材料、性能、功能)和現代化技術手段(如CMM、超聲波探傷),可全面提升質量控制水平。企業需結合應用場景靈活調整檢測重點,建立從原材料到成品的全流程質量閉環,以延長設備壽命并降低維護成本。

分享

CMA認證

檢驗檢測機構資質認定證書

證書編號:241520345370

有效期至:2030年4月15日

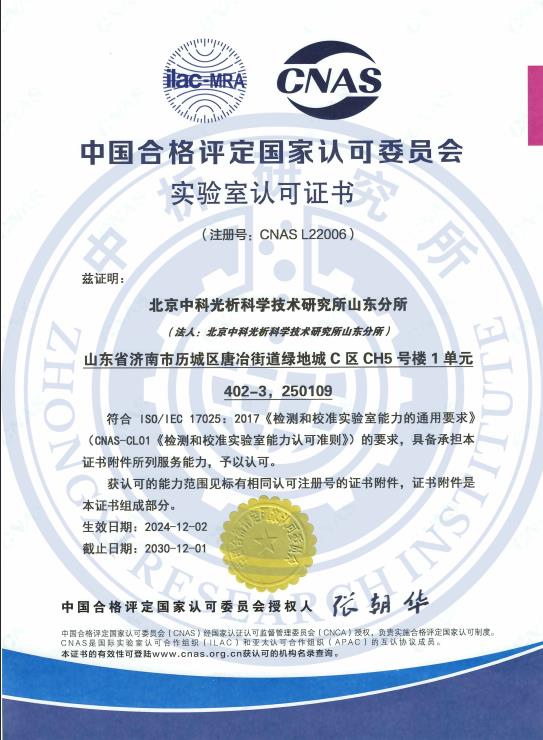

CNAS認可

實驗室認可證書

證書編號:CNAS L22006

有效期至:2030年12月1日

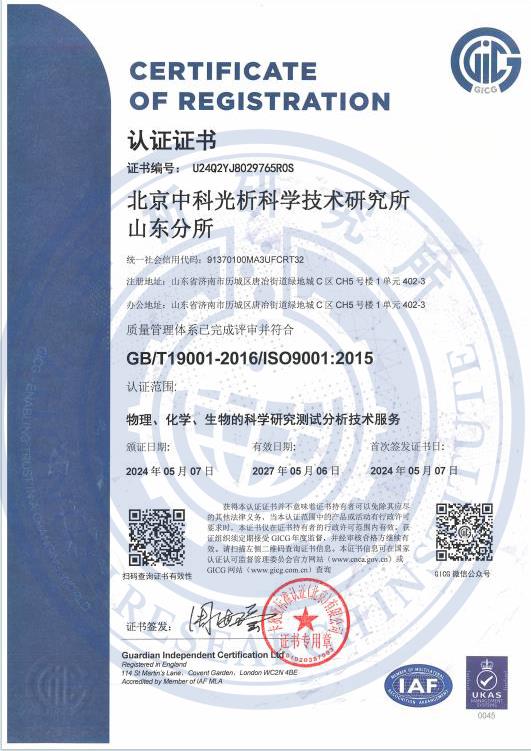

ISO認證

質量管理體系認證證書

證書編號:ISO9001-2024001

有效期至:2027年12月31日