振動疲勞試驗的檢測項目與技術(shù)要點

振動疲勞試驗是一種通過模擬產(chǎn)品在實際使用中受到的振動環(huán)境,評估其結(jié)構(gòu)強度、可靠性和耐久性的關(guān)鍵測試方法。在航空航天、汽車制造、電子設(shè)備、軌道交通等領(lǐng)域,振動疲勞測試是驗證產(chǎn)品設(shè)計合理性和質(zhì)量穩(wěn)定性的核心環(huán)節(jié)。其核心檢測項目涉及材料性能、結(jié)構(gòu)響應(yīng)、失效模式等多個維度,本文將重點解析振動疲勞試驗中的關(guān)鍵檢測項目及其實施要點。

一、振動疲勞試驗的核心檢測項目

-

共振頻率與模態(tài)分析

- 目的:確定試件在振動環(huán)境中的固有頻率、振型和阻尼特性,避免產(chǎn)品在實際使用中因共振導(dǎo)致過早失效。

- 測試方法:通過正弦掃頻試驗或隨機振動激勵,結(jié)合加速度傳感器和激光測振儀采集數(shù)據(jù),利用模態(tài)分析軟件(如LMS Test.Lab、ANSYS)進行頻譜分析。

- 關(guān)鍵參數(shù):一階共振頻率、模態(tài)阻尼比、振型位移幅值。

- 應(yīng)用場景:汽車發(fā)動機支架、飛機機翼結(jié)構(gòu)、電子設(shè)備PCB板的抗振設(shè)計驗證。

-

疲勞壽命評估

- 目的:測定試件在特定振動條件下達到失效所需的循環(huán)次數(shù)(即疲勞壽命),預(yù)測產(chǎn)品的使用壽命。

- 測試方法:采用恒定振幅正弦振動或隨機振動譜(如PSD功率譜密度),結(jié)合應(yīng)變片或裂紋擴展監(jiān)測技術(shù),記錄試件從初始裂紋到完全斷裂的周期數(shù)。

- 關(guān)鍵參數(shù):S-N曲線(應(yīng)力-壽命曲線)、裂紋萌生時間、疲勞極限。

- 標準參考:ISO 12107(金屬材料疲勞試驗)、MIL-STD-810G(軍用設(shè)備環(huán)境測試)。

-

應(yīng)力-應(yīng)變分布測試

- 目的:分析振動過程中試件表面和內(nèi)部的應(yīng)力集中區(qū)域,識別潛在薄弱點。

- 測試方法:使用應(yīng)變片、光纖光柵傳感器(FBG)或數(shù)字圖像相關(guān)技術(shù)(DIC),實時監(jiān)測振動載荷下的局部應(yīng)變分布。

- 數(shù)據(jù)輸出:應(yīng)力云圖、最大主應(yīng)力位置、應(yīng)變幅值變化趨勢。

- 應(yīng)用案例:渦輪葉片、高鐵輪軸、鋰電池外殼的應(yīng)力優(yōu)化設(shè)計。

-

動態(tài)響應(yīng)特性

- 目的:評估試件在不同頻率、振幅振動下的加速度、速度和位移響應(yīng),驗證其動態(tài)穩(wěn)定性。

- 測試方法:通過振動臺施加多軸振動(如XYZ三軸向),利用加速度計和位移傳感器記錄響應(yīng)數(shù)據(jù)。

- 關(guān)鍵指標:傳遞函數(shù)、動態(tài)放大因子、響應(yīng)譜。

-

失效模式與失效機理分析

- 目的:明確試件在振動疲勞過程中的失效類型(如疲勞斷裂、松動、磨損),為改進設(shè)計提供依據(jù)。

- 檢測手段:斷口掃描電鏡(SEM)分析、金相組織觀察、裂紋擴展路徑追蹤。

- 典型失效:螺栓連接松動、焊接接頭開裂、復(fù)合材料層間剝離。

二、振動疲勞試驗的實施流程

- 試驗規(guī)劃:根據(jù)產(chǎn)品使用環(huán)境(如公路譜、飛行振動譜、地震波形)制定振動載荷譜,確定測試條件(頻率范圍、加速度、持續(xù)時間)。

- 試件安裝:采用剛性夾具或仿形工裝固定試件,避免附加共振干擾。

- 傳感器布置:在關(guān)鍵部位安裝加速度計、應(yīng)變片等傳感器,確保信號采集精度。

- 試驗執(zhí)行:分階段施加振動載荷(如掃頻、定頻、隨機振動),實時監(jiān)控試件狀態(tài)。

- 數(shù)據(jù)分析:處理振動響應(yīng)數(shù)據(jù),生成疲勞損傷累積報告、應(yīng)力分布圖等。

三、設(shè)備選擇與測試標準

- 振動臺類型:電磁式(高頻、小載荷)、液壓式(大載荷、低頻)、機械式(低成本)。

- 關(guān)鍵設(shè)備:振動控制系統(tǒng)(如Vibration Research控制器)、數(shù)據(jù)采集系統(tǒng)(如NI PXI)、環(huán)境模擬箱(溫濕度耦合試驗)。

- 國際標準:

- 汽車行業(yè):SAE J2380(電動汽車電池振動測試)、IEC 60068-2-64(電子設(shè)備隨機振動)。

- 航空航天:RTCA DO-160(機載設(shè)備環(huán)境試驗)、NASA-STD-5001(結(jié)構(gòu)振動疲勞)。

四、技術(shù)難點與解決方案

-

過試驗與欠試驗風險

- 問題:振動量級過高導(dǎo)致非真實失效,量級不足則無法暴露缺陷。

- 對策:通過實際工況數(shù)據(jù)采集(如車載路譜記錄)修正試驗譜。

-

多物理場耦合影響

- 問題:溫度、濕度與振動共同作用加速材料退化(如橡膠件老化)。

- 對策:采用三綜合試驗箱(溫度-濕度-振動同步控制)。

-

復(fù)合材料各向異性

- 問題:纖維增強材料在不同方向上的疲勞特性差異顯著。

- 對策:結(jié)合聲發(fā)射技術(shù)(AE)監(jiān)測內(nèi)部損傷演化。

五、行業(yè)應(yīng)用案例

- 新能源汽車電池包:通過隨機振動試驗(模擬路面激勵)驗證電池結(jié)構(gòu)密封性和連接器可靠性。

- 衛(wèi)星太陽翼:在真空環(huán)境下進行正弦振動測試,確保展開機構(gòu)在發(fā)射階段的抗振性能。

- 智能手機:依據(jù)ISTA-3A標準進行跌落與振動復(fù)合試驗,評估屏幕和焊點的疲勞壽命。

六、總結(jié)

振動疲勞試驗的檢測項目需緊密結(jié)合產(chǎn)品實際工況,從材料性能到結(jié)構(gòu)響應(yīng)進行多維度評估。隨著測試技術(shù)的進步(如數(shù)字孿生仿真與物理試驗的結(jié)合),振動疲勞分析正朝著高精度、高效率方向發(fā)展。企業(yè)需根據(jù)行業(yè)標準和自身需求,科學設(shè)計檢測方案,為產(chǎn)品可靠性提供堅實保障。

注:實際應(yīng)用中需注意避免試件安裝不當引起的測試誤差,并定期校準振動臺和傳感器以確保數(shù)據(jù)準確性。

分享

CMA認證

檢驗檢測機構(gòu)資質(zhì)認定證書

證書編號:241520345370

有效期至:2030年4月15日

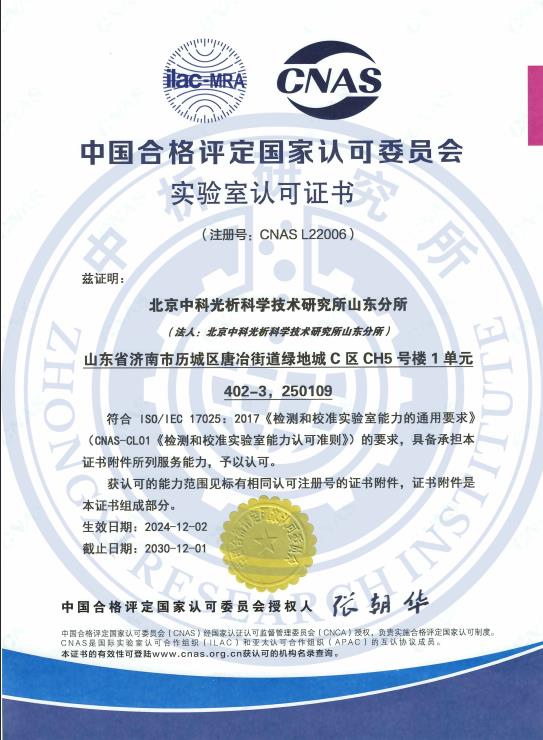

CNAS認可

實驗室認可證書

證書編號:CNAS L22006

有效期至:2030年12月1日

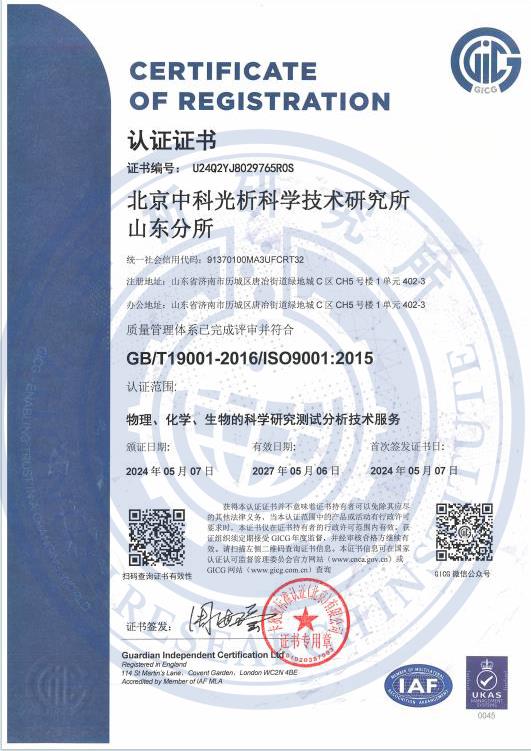

ISO認證

質(zhì)量管理體系認證證書

證書編號:ISO9001-2024001

有效期至:2027年12月31日