疲勞裂紋擴展

1對1客服專屬服務,免費制定檢測方案,15分鐘極速響應

發布時間:2025-07-25 08:49:03 更新時間:2025-08-28 09:53:03

點擊:129

作者:中科光析科學技術研究所檢測中心

1對1客服專屬服務,免費制定檢測方案,15分鐘極速響應

發布時間:2025-07-25 08:49:03 更新時間:2025-08-28 09:53:03

點擊:129

作者:中科光析科學技術研究所檢測中心

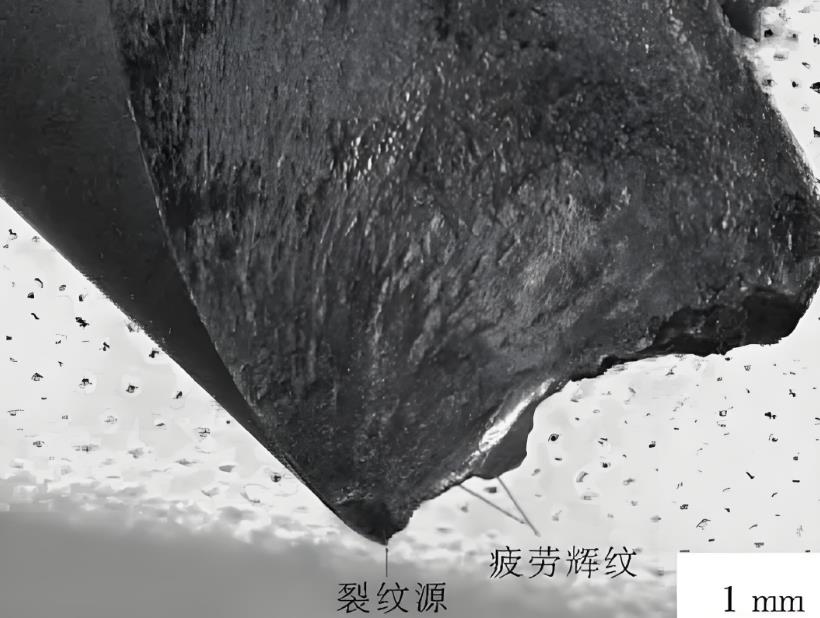

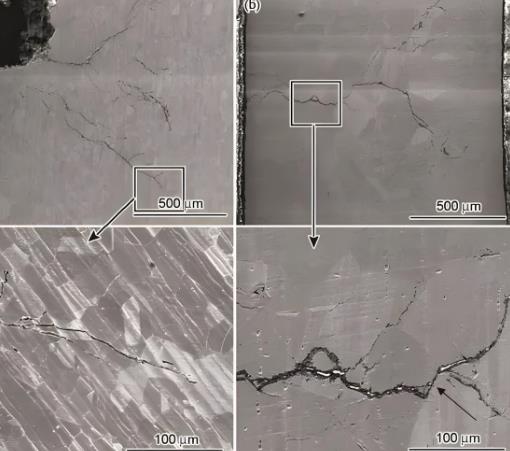

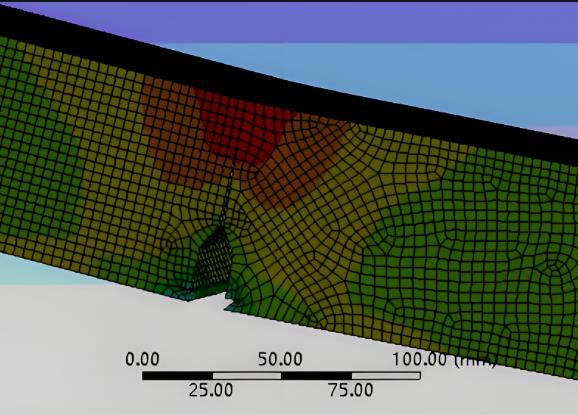

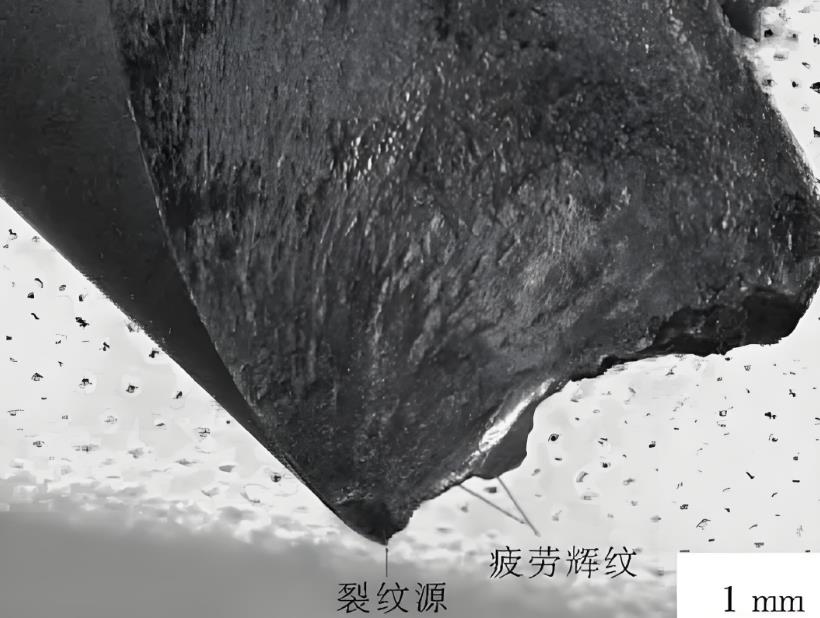

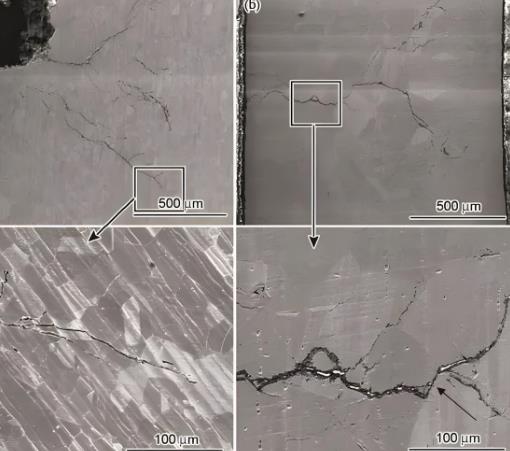

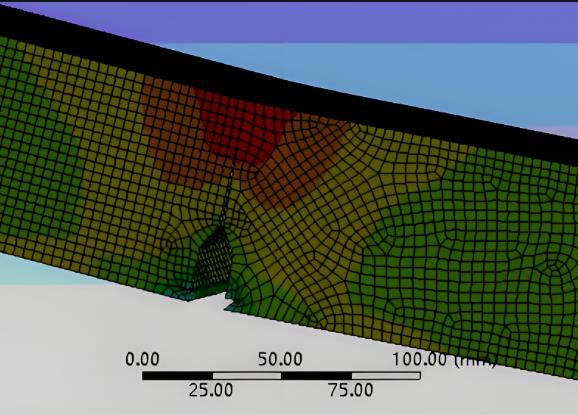

疲勞裂紋擴展是材料在交變載荷作用下,微小缺陷逐漸發展成宏觀裂紋并最終導致結構失效的過程。這一現象廣泛存在于航空航天、橋梁、壓力容器等工程領域,是結構安全性和壽命評估的核心問題。檢測疲勞裂紋的早期萌生和擴展行為,對于預防災難性事故、優化維護策略具有重要意義。本文重點探討疲勞裂紋擴展的關鍵檢測項目及其技術方法。

擴展機理 疲勞裂紋擴展可分為三個階段:

主要影響因素

檢測項目需覆蓋裂紋的位置、尺寸、形狀、擴展速率及殘余壽命預測。以下是關鍵技術方法:

目視檢測(VT)

滲透檢測(PT)

磁粉檢測(MT)

超聲波檢測(UT)

射線檢測(RT)

渦流檢測(ET)

聲發射檢測(AE)

紅外熱像檢測(IRT)

機器學習輔助檢測

光纖傳感技術

微納尺度檢測技術

在線監測系統

國際標準

國內標準

當前挑戰

未來方向

疲勞裂紋擴展檢測是保障工程結構安全的核心環節。隨著智能傳感、人工智能和納米技術的進步,檢測技術正朝著高精度、自動化、實時化方向發展。未來需進一步突破微尺度檢測限制,并推動檢測標準與工程實踐的深度融合。

注:實際應用中需根據材料類型、結構復雜度及經濟性要求,選擇適合的檢測方法組合。

分享

證書編號:241520345370

證書編號:CNAS L22006

證書編號:ISO9001-2024001

版權所有:北京中科光析科學技術研究所京ICP備15067471號-33免責聲明